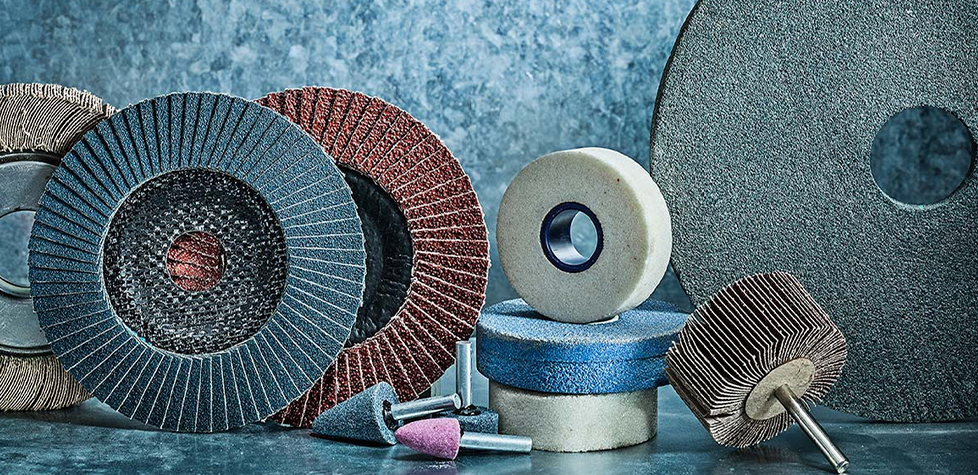

Os critérios de segurança para as ferramentas abrasivas

Redação

Os grãos abrasivos devem possuir dureza, que é a resistência à ação do risco. Baseada neste conceito foi criada a conhecida escala Mohs onde o mineral mais mole, o talco, é riscado por todos os outros e o mais duro é o diamante que não é riscado por nenhum e risca todos os outros. Devem ter tenacidade que é a capacidade que os grãos abrasivos têm de absorver energia, isto é, resistir a impactos sob ação dos esforços de choque sem perder o poder de corte. Portanto, os grãos que possuem essa característica são indicados para operações a elevadas pressões. E possuir a friabilidade que é a capacidade do grão fraturar-se durante a operação quando este perde o poder de corte, criando assim novas arestas de corte, obtendo menor geração de calor. requerem a integridade física da peça-obra. Em suma, uma ferramenta abrasiva pode ser usada para retificar apenas um tipo de material, contudo, as instruções e as recomendações dos fabricantes das ferramentas abrasivas devem ser seguidas na escolha da especificação mais adequada para o material a ser retificado. Existem critérios normativos obrigatórios para o uso, manuseio e segurança, classificação e padronização de ferramentas abrasivas e de formatos, dimensões e tolerâncias de seus tipos. Eles estabelecem, ainda, os critérios para projeto de capas de proteção, flanges, placas de fixação e eixos, bem como para o correto armazenamento, manuseio e montagem das ferramentas abrasivas. Isso se aplica a todas as ferramentas abrasivas fabricadas com aglomerado de grãos abrasivos e ligas inorgânicas e orgânicas. Contudo, eles não se aplicam a produtos fabricados com abrasivos tipo diamante e nitreto de boro cúbico (CBN); a produtos fabricados com liga fria à base de magnesita e outros; às pontas montadas; e aos abrasivos revestidos.

Da Redação –

O manuseio das ferramentas abrasivas é um procedimento crítico que inicia já no processo de sua fabricação e se estende até o final de sua vida. Na fabricação, por exemplo, de rebolos convencionais, a distribuição de uma mistura adequadamente preparada na forma, a compactação com pressões rigorosamente controladas, a desmoldagem, colocação do corpo verde sobre substratos adequados e a queima ou cura do rebolo são obrigações do fabricante do rebolo, mas se não conduzidos adequadamente interferem sobre as características do rebolo.

Após estas etapas de fabricação do rebolo, estes têm suas dimensões corrigidas para as dimensões e características especificadas pelo cliente. Para o usuário os cuidados iniciam na recepção da mercadoria, onde a retirada dos mesmos das embalagens, a estocagem nos almoxarifados, a montagem nos flanges e o balanceamento estático, o transporte para a máquina-ferramenta e a montagem na máquina-ferramenta devem ser procedidos com as devidas cautelas.

A colocação do rebolo em movimento e sua preparação para a tarefa específica bem como o balanceamento dinâmico do rebolo são ativida...