A conformidade dos cabos de potência para sistemas fotovoltaicos

Redação

Para o dimensionamento correto dos cabos e fios solares em um sistema solar, é essencial usar o tamanho correto do cabo solar ao conectar vários componentes de um sistema fotovoltaico solar. O dimensionamento correto dos cabos solares garante que praticamente não haja superaquecimento e muito pouca perda de energia. O uso de um cabo subdimensionado não apenas representa um potencial para causar um incêndio devido ao superaquecimento, mas também é uma violação de código na maioria das jurisdições. Assim, deve-se entender os requisitos normativos para a qualificação e aceitação de cabos singelos de condutor flexível para uso em corrente contínua em instalações de energia fotovoltaica, com tensão contínua de 1,5 kV cc entre os condutores e entre os condutores e o terra, e a tensão máxima em cc de 1,8 kV.

Existem alguns fatores que determinam o tamanho do fio solar, como, por exemplo, o tamanho do fio a ser usado depende da capacidade de geração do painel solar (quanto maior a corrente gerada, maior o tamanho); da distância do sistema de painéis solares às cargas (quanto maior a distância, maior o tamanho). Para saber qual a seção transversal do cabo é a correta para o cabo principal em cc, no caso de conexão em série dos painéis solares fotovoltaicos (uma situação típica), os inversores devem ser montados o mais próximo possível do contador de entrada (adega), porque as perdas causadas pelo comprimento do cabo solar estão no lado ca mais alto como no lado cd.

A corrente direta gerada a partir dos painéis solares fotovoltaicos deve atingir o máximo possível, sem perdas para o inversor de energia solar. A perda é inatingível porque cada cabo tem uma resistência à perda à temperatura ambiente.

A espessura da seção transversal do cabo principal DC para manter a perda em um nível razoável é que um deles deve projetar o cabo principal cc para que sua perda seja menor que 1% da saída de pico do gerador fotovoltaico. Cada cabo tem uma resistência ôhmica e a queda de tensão nesta resistência está de acordo com a lei de Ohm U = R x I, (em que U é a tensão, R a resistência e I a corrente).

A NBR 16612 de 03/2020 - Cabos de potência para sistemas fotovoltaicos, não halogenados, isolados, com cobertura, para tensão de até 1,8 kV cc entre condutores - Requisitos de desempenho especifica os requisitos mínimos para a qualificação e aceitação de cabos singelos de condutor flexível para uso em corrente contínua em instalações de energia fotovoltaica, com tensão contínua de 1,5 kV cc entre os condutores e entre os condutores e o terra, e tensão máxima em cc de 1,8 kV. A tensão ca equivalente especificada para este cabo é 0,6/1 kV (U0/U), onde U0 é o valor eficaz entre o condutor e o terra, e U é o valor eficaz entre duas fases.

Os cabos de potência previstos nesta norma devem ser designados pela: seção nominal do condutor, em milímetros quadrados; tensão máxima do cabo (Um): 1,8 kV em corrente contínua. Estes cabos foram previstos para serem instalados entre a célula fotovoltaica e os terminais de corrente contínua do inversor fotovoltaico. Estes cabos devem ser adequados para operar em temperatura ambiente de –15°C até 90°C.

A temperatura do condutor em regime permanente não pode ultrapassar 90 °C. Por um período máximo de 20.000 h, é permitida uma temperatura máxima de operação no condutor de 120°C em uma temperatura ambiente máxima de 90°C. A temperatura no condutor, em regime de curto-circuito, não pode ultrapassar a 250°C. A duração neste regime não pode ultrapassar 5 s.

O condutor deve ser de cobre estanhado e têmpera mole, e estar conforme a NBR NM 280 na classe 5 de encordoamento. A superfície dos fios componentes do condutor encordoado não pode apresentar fissuras, escamas, rebarbas, aspereza, estrias ou inclusões. O condutor pronto não pode apresentar falhas de encordoamento.

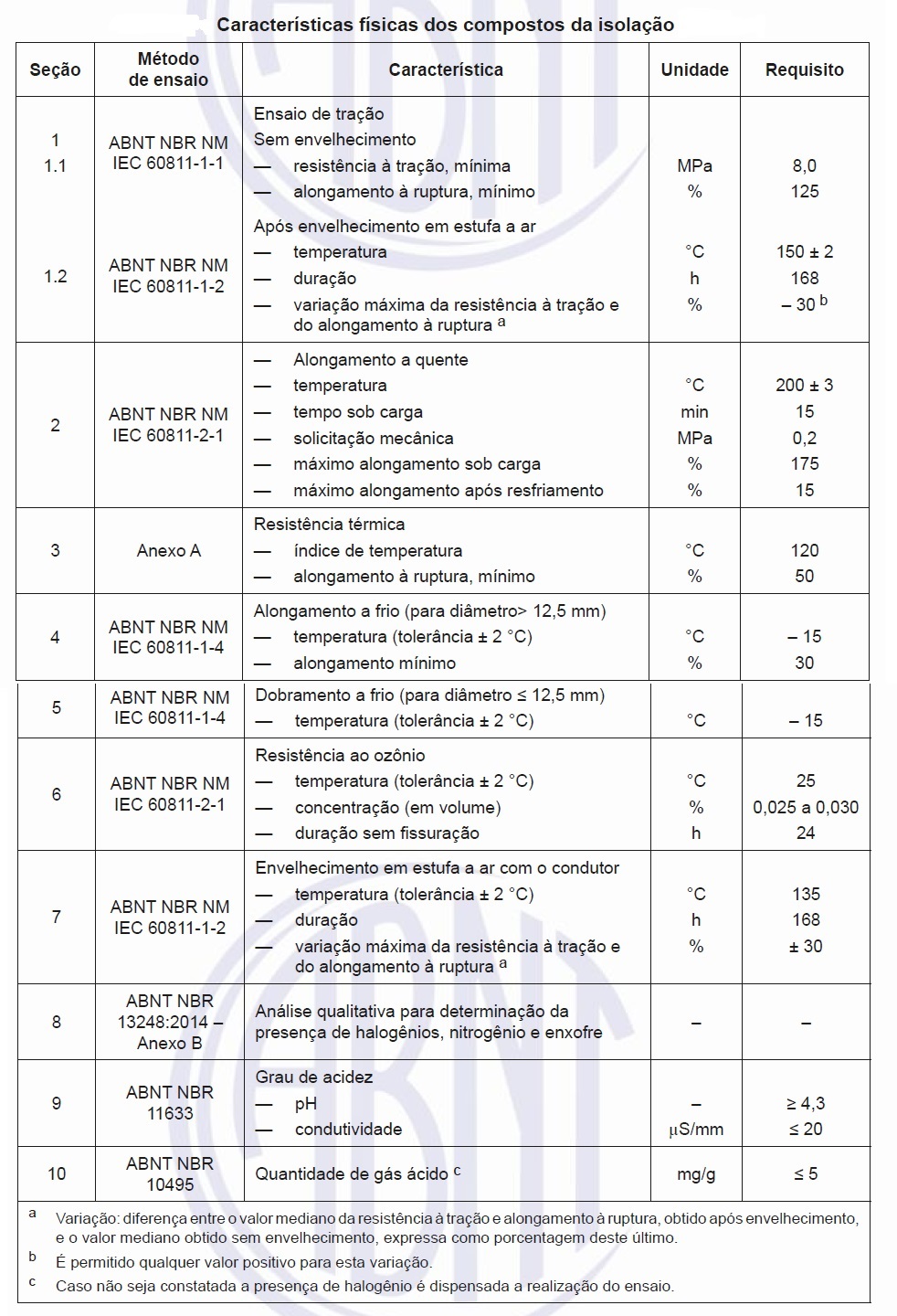

Os fios componentes do condutor encordoado, antes de serem submetidos a fases posteriores de fabricação, devem atender aos requisitos da NBR NM 280. Sobre o condutor pode ser aplicado um separador, a critério do fabricante, a fim de facilitar a remoção da isolação e evitar a aderência desta, e este separador deve estar de acordo com a NBR 6251. A isolação deve ser constituída por uma ou mais camadas extrudadas de composto não halogenado termofixo, com requisitos conforme a tabela abaixo.

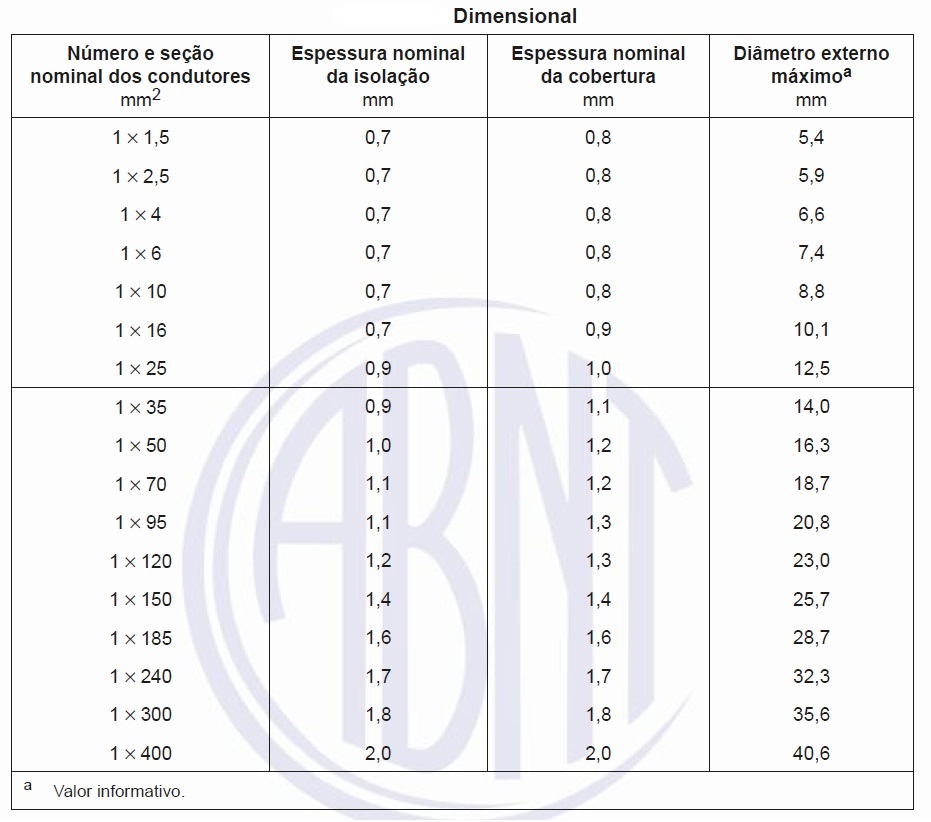

A isolação deve ser contínua e uniforme ao longo de todo o seu comprimento. A isolação dos cabos, quando não houver separador sobre o condutor, deve estar justaposta ao condutor, porém facilmente removível e não aderente a ele. A espessura nominal da isolação deve estar de acordo com a tabela abaixo. A espessura média da isolação não pode ser inferior ao valor nominal especificado.

A espessura mínima da isolação em um ponto qualquer de uma seção transversal pode ser inferior ao valor nominal, contanto que a diferença não exceda 0,1 mm + 10% do valor nominal especificado. A espessura de um eventual separador aplicado sobre o condutor não pode ser considerada parte da espessura da isolação.

A cobertura deve ser contínua e uniforme ao longo de todo o seu comprimento. A espessura nominal da cobertura deve estar de acordo com a tabela acima. A espessura média da cobertura não pode ser inferior ao valor nominal especificado. A espessura mínima da cobertura em um ponto qualquer de uma seção transversal pode ser inferior ao valor nominal, contanto que a diferença não exceda 0,1 mm + 15 % do valor nominal especificado.

As cores padronizadas para a cobertura são: preta, vermelha, verde e verde com listra amarela. A superfície externa da cobertura do cabo deve ser marcada a intervalos regulares de até 500 mm, com caracteres de durabilidade, dimensões e legibilidade adequadas. A durabilidade da gravação deve ser verificada ao tentar removê-la, esfregando-a levemente com um pano úmido, por dez vezes; isto não pode alterar a gravação.

A marcação na cobertura deve conter no mínimo as seguintes informações: marca de origem (nome, marca ou logotipo do fabricante); seção nominal do condutor, expressa em milímetros quadrados (mm²); inscrição: “USO EM SISTEMA FOTOVOLTAICO”; ano de fabricação; número desta norma. É facultado ao fabricante ou fornecedor responsável incluir a marca comercial do produto, preferencialmente após a marca de origem.

Os ensaios previstos por esta norma são classificados em: ensaios de recebimento (R e E); ensaios de tipo (T); ensaios de controle. O ensaio para determinação do fator de correção da resistência de isolamento (T) pode ser realizado, desde que previamente requerido como requisito adicional. A amostra deve ser preparada e ensaiada conforme a NBR 6813, e o fator para correção da resistência de isolamento deve ser aproximadamente igual ao previamente fornecido pelo fabricante.

Certos compostos apresentam constante de isolamento elevada, o que pode dificultar a determinação do coeficiente por grau Celsius. Nestes casos, deve ser aceito o menor coeficiente dado na Tabela B.1 (disponível na norma). Os cabos devem ser acondicionados de maneira que fiquem protegidos durante o manuseio, transporte e armazenagem. O acondicionamento deve ser em rolo ou carretel, que deve ter resistência adequada e ser isento de defeitos que possam danificar o produto.

Para cada unidade de expedição, a incerteza máxima requerida na quantidade efetiva é de ± 1% em comprimento. Os cabos devem ser fornecidos em lances normais de fabricação, sobre os quais é permitida uma tolerância de ± 3% no comprimento. Adicionalmente, pode-se admitir que até 5 % dos lances de um lote de expedição tenham um comprimento diferente do lance normal de fabricação, com um mínimo de 50% do comprimento do referido lance.

Os carretéis devem possuir dimensões conforme a NBR 11137, devendo ser respeitados os limites de curvatura previstos na NBR 9511, e os rolos devem ter dimensões conforme a NBR 7312. As extremidades dos cabos acondicionados em carretéis devem ser convenientemente seladas com capuzes de vedação ou com fita autoaglomerante, resistentes às intempéries, a fim de evitar a penetração de umidade durante manuseio, transporte e armazenagem.

Externamente, os carretéis devem ser marcados, nas duas faces laterais, diretamente sobre o disco e/ou por meio de etiquetas, com caracteres legíveis e indeléveis, com no mínimo as seguintes indicações: nome do fabricante, CNPJ e país de origem; seção nominal, em milímetros quadrados; número desta norma; massa bruta aproximada, em quilogramas (kg); comprimento do lance, em metros (m); seta no sentido de rotação para desenrolar; e identificação para fins de rastreabilidade.

Para o ensaio de resistência térmica, deve-se preparar os corpos de prova apropriados aos ensaios de medição do alongamento à ruptura; expor os grupos de corpos de prova ao envelhecimento acelerado, a vários níveis de temperatura durante diferentes períodos de tempo; ao final de cada tempo de exposição, submeter os corpos de prova ao ensaio de alongamento à ruptura; dar prosseguimento ao envelhecimento dos corpos de prova até que os ensaios indiquem que o ponto crítico da propriedade tenha sido atingido; avaliar os dados numericamente e apresentá-los graficamente; determinar o índice de temperatura IT e o intervalo de divisão por dois IDC.

Como aparelhagem a ser usada, durante todo o período de envelhecimento, as estufas devem manter a temperatura de envelhecimento, obedecendo às tolerâncias previstas na IEC 60216-4-1. A circulação do ar no interior da estufa e troca de ar deve ser suficiente para garantir que a taxa de degradação térmica não seja influenciada pelo acúmulo de produtos de decomposição ou pelo esgotamento de oxigênio.

Devido ao fato de que os corpos de prova são envelhecidos a diferentes temperaturas, é recomendado que se tenha mais de uma estufa para que os envelhecimentos a diferentes níveis de temperatura sejam feitos simultaneamente, reduzindo assim o tempo total do ensaio. Os estampos para corpos de prova, tipo borboleta, em aço, devem ser executados de maneira tal que possam produzir corpos de prova com dimensões indicadas na NBR NM IEC 60811-1-1:2001, Figuras 12 e 13.

Os instrumentos de medição da espessura devem ser conforme a NBR NM IEC 60811-1-1:2001, 8.1.2. A máquina para o ensaio de tração deve atender à NBR NM IEC 60811-1-1:2001, 9.1.7 b). Para as condições ambientais, o envelhecimento deve ser feito nas estufas funcionando na atmosfera normal do laboratório.

Quanto às amostras, deve-se preparar 210 corpos de prova a partir de amostras do cabo conforme especificado na NBR NM IEC 60811-1-1:2001, 9.1.3 a) e 9.1.3 b). É importante que os corpos de prova constituam uma amostragem aleatória da população estudada e que eles sejam preparados uniformemente.

As amostras retidas da veia ensaiada devem ser em quantidade suficiente para fornecer o número de corpos de prova requerido, levando-se em conta que são necessários 100 mm de comprimento para cada corpo de prova. Pode ser necessária a preparação de mais 49 corpos de prova para a execução do ensaio, conforme previsto, de modo que se tenham amostras adicionais disponíveis para a confecção destes.

A espessura dos corpos de prova deve ser medida conforme especificado na NBR NM IEC 60811-1-1:2001, Seção 8, e seu valor médio anotado no relatório de ensaio. Algumas propriedades físicas são sensíveis até mesmo para pequenas variações de espessura da amostra. A espessura é também importante, porque a taxa de envelhecimento pode variar com a espessura. O envelhecimento de materiais com diferentes espessuras nem sempre e são comparáveis.

Para o procedimento de ensaio, deve-se fazer a determinação do valor do alongamento à ruptura sem envelhecimento, escolher aleatoriamente 14 corpos de prova dentre os 210 preparados. Condicioná-los durante dois dias (48 ± 6) h à temperatura de 140 °C. Em seguida, submetê-los ao ensaio de alongamento à ruptura conforme NBR NM IEC 60811-1-1:2001, 9.1.7. O valor medido para cada corpo de prova deve ser registrado.

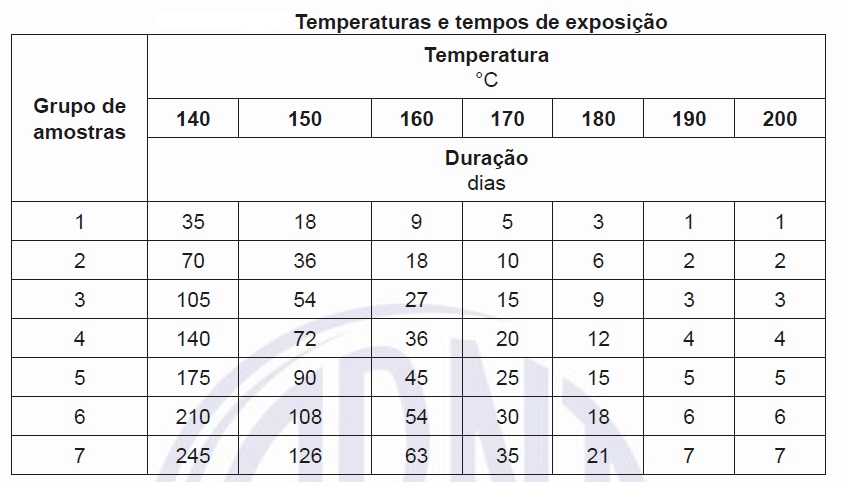

Calcular e registrar o valor da média aritmética dos valores obtidos nos ensaios. O envelhecimento deve ser realizado em quatro temperaturas distintas. A tabela abaixo apresenta os valores de temperatura e duração recomendados para o envelhecimento.

A menor temperatura a ser ensaiada deve corresponder a um tempo mínimo de envelhecimento de 5.000 h. Para IT de 120 °C, a menor temperatura de envelhecimento não pode exceder 145 °C (IT + 25°C). Os 196 corpos de prova restantes devem ser divididos em 28 grupos, com cada grupo contendo sete corpos de prova.

Cada grupo deve ser envelhecido durante um determinado período de tempo e a uma dada temperatura, em um total de quatro temperaturas, cujos valores são dados na tabela acima. Os corpos de prova devem ser suspensos verticalmente na parte central da estufa, distanciados uns dos outros em pelo menos 20 mm. Os ensaios a diferentes temperaturas não podem ser iniciados todos simultaneamente.

Deve-se começar pelos grupos que serão expostos à temperatura mais elevada. Após o envelhecimento, os corpos de prova deste grupo devem ser submetidos ao ensaio de alongamento à ruptura, sendo o valor medido para cada corpo de prova, expresso como porcentagem do valor médio obtido sem envelhecimento, deve ser registrado; a média desses valores é calculada.

Entre os sete valores médios calculados, determinar qual deles é inferior a 50% com o menor tempo de exposição. Se esse tempo de exposição for menor que três dias ou maior que seis dias, todas as temperaturas escolhidas inicialmente devem ser corrigidas. Outros 49 corpos de prova devem ser produzidos para substituir aqueles utilizados no ensaio a 200 °C, e o procedimento deve ser reiniciado. Caso não seja necessário fazer a correção das temperaturas, os ensaios a temperaturas menores devem ser iniciados. Após o envelhecimento, os corpos de prova de cada grupo devem ser submetidos ao ensaio de alongamento à ruptura e o valor medido para cada corpo de prova, expresso como porcentagem do valor médio obtido sem envelhecimento, deve ser registrado.

Hayrton Rodrigues do Prado Filho