As conformidades das velas de ignição para motores a combustão

Redação

Responsável por gerar a centelha que irá inflamar a mistura ar/combustível, a vela de ignição é essencial para o funcionamento do motor. O componente, entretanto, trabalha em condições severas estando suscetível a um desgaste natural, que nem sempre é perceptível ao motorista. Falhas ou dificuldades na partida são indícios claros de desgaste excessivo nas velas. Isso ocorre porque as centelhas (faíscas) geradas entre os eletrodos das velas de ignição provocam desgastes nos mesmos, causando arredondamento dos componentes. A consequência disso é a perda dos cantos vivos dos eletrodos e um aumento da folga entre eles, o que faz com que seja necessária uma elevação da tensão para que ocorra a centelha. Quando isso ocorre, ultrapassando a capacidade da bobina, o veículo passa a ter dificuldades na hora da partida. A folga excessiva entre os eletrodos, causada pelo seu desgaste, também pode levar à perda de potência do veículo. A falha de ignição provoca redução no desempenho do motor, além de aumentar os níveis de emissões de gases poluentes pelo escapamento do veículo. Quando desgastadas, fazem com que uma parte da mistura ar/combustível não seja queimada de maneira adequada, elevando o consumo de gasolina ou etanol. Quando há um aumento no consumo de combustível deve-se procurar um mecânico de confiança para inspecionar as condições das velas de ignição. A manutenção periódica das velas de ignição a cada 10.000 quilômetros, anualmente ou conforme orientação da montadora, é essencial para garantir o bom funcionamento do veículo. A falha no componente, além de prejudicar o motor e várias outras peças, compromete ainda a qualidade do ar, já que velas em más condições aumentam as emissões de gases poluentes. Também deve-se checar a situação de cabos e bobinas, para garantir que todo o sistema está trabalhando adequadamente. Conheça as propriedades principais e as dimensões das velas de ignição, incluindo os terminais e as dimensões dos assentos do cabeçote, para uso em motores de combustão por centelha.

Basicamente, há dois tipos de motores automotivos que usam combustíveis: motores a explosão, com ciclo Otto, e os a compressão, com o ciclo Diesel. Os motores a explosão usam a ignição por centelha proveniente de uma vela para inflamar a mistura ar-combustível dentro da câmara de combustão, enquanto que os motores diesel trabalham comprimindo a mistura ar-combustível até que ela entre espontaneamente em combustão. Logo, os motores diesel não precisam de vela para funcionar. Na verdade, existe um tipo de vela específico para diesel, que é a vela de aquecimento, usada para partida a frio. Ao invés de gerar faíscas, tem uma resistência que gera calor, aquecendo o ar de admissão antes da primeira explosão. A vela de ignição nada mais é do que um dispositivo gerador de centelhas ou faíscas, que fica alojado no topo do cilindro.

As velas são compostas de um eletrodo central (ligado pelo cabo de vela à bobina de ignição) isolado por um corpo cerâmico e por um corpo aterrado conectado ao cabeçote, que avança para dentro da câmara de combustão. O terminal da vela que fica interno na câmara tem uma forma tal que propicia uma folga entre o eletrodo central e o corpo aterrado. Ao receber uma voltagem de cerca de 32.000 volts da bobina, a folga entre os eletrodos faz saltar uma faísca muito forte que queima a mistura combustível e os gases resultantes desta queima impulsionam o pistão para baixo, gerando o movimento do motor.

Além de gerar a faísca, a vela tem a função de retirar e transferir parte do calor gerado dentro da câmara de compressão de uma forma bem precisa e calculada. Cada motor tem uma potência específica e, portanto gera uma determinada quantidade de calor, e desta forma a vela deve ser adequada para cara utilização, configuração construtiva do motor e tipo de combustível utilizado. A vela deve sempre trabalhar dentro de uma faixa de temperatura ideal, sendo importantíssimo usar sempre o grau térmico correto especificado da vela. Assim, evitamos que o motor se superaqueça e se danifique ou que tenha um funcionamento irregular.

Motores a gasolina usam velas de grau térmico diferentes dos movidos a álcool. Como os motores a álcool têm taxa de compressão maior do que os a gasolina, geram mais calor e precisam de velas mais frias para funcionar bem, pois estas têm maior capacidade de dissipação do calor. Trabalhar com temperaturas muito baixas pode ocasionar a carbonização dos pistões e da própria vela, o que pode isolar a folga entre os eletrodos, enquanto que trabalhar muito quente provoca pré-ignição e fusão da cabeça dos pistões. Devido à alta taxa de compressão, a vela deve suportar altas pressões (em torno de 8 a 10 kgf/cm²) e temperaturas extremas, portanto têm que ser fabricadas com materiais de alta qualidade.

Pelo aspecto dos eletrodos podemos fazer um diagnóstico preciso do funcionamento do motor. Motores bem regulados queimam o combustível de forma ideal e deixam os eletrodos da vela com uma cor castanho claro, sem depósitos de carvão. Eletrodos danificados, queimados ou sujos podem identificar claramente problemas como temperatura excessiva ou muito baixa, má compressão, queima de óleo, esforço prolongado em marcha lenta, uso severo, mistura pobre ou muito rica, filtros sujos, avanço da ignição desregulado, dentre outros.

A NBR ISO 28741 de 12/2016 - Veículos rodoviários automotores - Velas de ignição e seus assentos de cabeçote - Características básicas e dimensões especifica as propriedades principais e as dimensões das velas de ignição, incluindo os terminais e as dimensões dos assentos do cabeçote, para uso em motores de combustão por centelha. Esta norma não se aplica às velas roscadas e à prova d’água (ver ISO 3412, ISO 3895 e ISO 3896). O propósito desta norma é prover uma especificação compacta e concisa das velas de ignição e seus assentos de cabeçote, que substitua o grande número de normas individuais existentes para cada tipo de vela de ignição. É pretendido especificar as propriedades principais, os requisitos de design e as dimensões da maioria dos tipos de vela de ignição existentes e seus assentos de cabeçote.

Desta maneira, o usuário pode trabalhar com uma norma compreensível válida para a maioria dos tipos de velas de ignição, ao invés de um número de normas, cada qual específica para um único tipo somente. Os ensaios das velas de ignição estão especificados na ISO 11565.

Pode-se definir o torque de aperto para a instalação como a força rotacional aplicada no sextavado da vela de ignição para garantir o assentamento apropriado e a vedação da vela de ignição no cabeçote. O valor do torque de aperto para instalação correta pode variar em condições que afetem o atrito entre as roscas da vela de ignição e as roscas do cabeçote.

Estas condições incluem o material do cabeçote, o tratamento superficial da carcaça da vela de ignição, lubrificação da rosca, e contaminação por depósitos da combustão. É aconselhável garantir que as velas de ignição não tenham sobretorque durante a instalação, pois isto pode danificar a integridade da vela de ignição e resultar em danos para o motor. Velas de ignição com menores alcances de rosca requerem um menor torque de aperto para instalação.

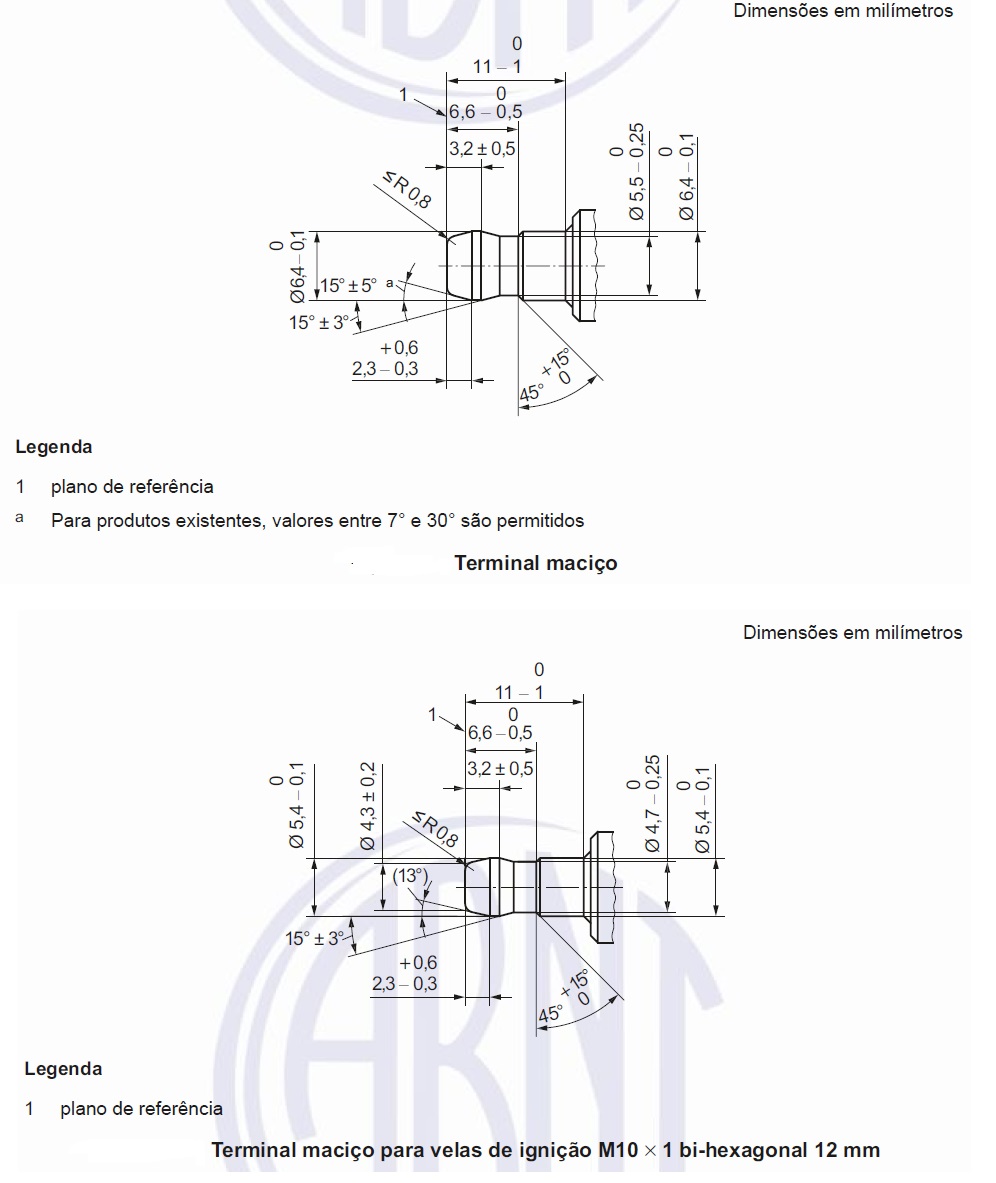

As dimensões dos terminais maciços devem estar de acordo com as figuras abaixo. Porcas para uso com terminais roscados devem ter as mesmas dimensões externas dos terminais maciços e devem ter roscas internas com tolerância 6H antes da montagem nos terminais roscados. A medição do diâmetro mínimo de 6,3 mm deve ser tomada em qualquer ou todos os pontos em torno da circunferência do terminal.

Um anel calibrador deve ser usado para medir o diâmetro máximo de 6,4 mm. Quando velas de ignição sem uso, de assento plano, forem instaladas com torque definido na Seção 7 e na Tabela 3 (disponível na norma), com sua rosca livre de impurezas e imperfeições, e seca, a espessura do anel de vedação deve estar como a especificada na Tabela 3. Anéis de vedação não fixos podem ser usados em casos especiais.

As roscas das velas de ignição e os correspondentes orifícios no cabeçote devem estar conforme as ISO 68-1, ISO 261, ISO 965-1 e ISO 965-3. Seus limites dimensionais, diâmetros menores, perfis básicos e folgas iniciais são especificados nas tabelas acima, respectivamente.

Já o isolador com perfil não corrugado é preferido, porque ele provê proteção superior para o caminho dielétrico entre o isolador da vela de ignição e a capa isolante do cabo ou da bobina de ignição. Os comprimentos do assento do cabeçote, Z e Z’ (ver Figuras 16, 17, A.2 e C.1 – disponíveis na norma), devem ser suficientes para garantir que o fim da rosca da vela de ignição não projete dentro da câmara de combustão em ponto algum, quando a vela de ignição é apertada com seu máximo torque especificado. Um assento de cabeçote alternativo com uma combinação de cônico e plano é possível (ver Anexo C).

Os valores de torque de aperto de instalação nas Tabelas 3 e 4 (disponíveis na norma) aplicam-se às velas de ignição novas sem lubrificante nas roscas (resíduos de lubrificantes relacionados à produção são permitidos). Se as roscas forem lubrificadas, o valor de torque na tabela deve ser reduzido aproximadamente em um terço para evitar danos mecânicos na vela de ignição. Fabricantes de motores podem especificar um torque diferente para a primeira instalação da vela de ignição.

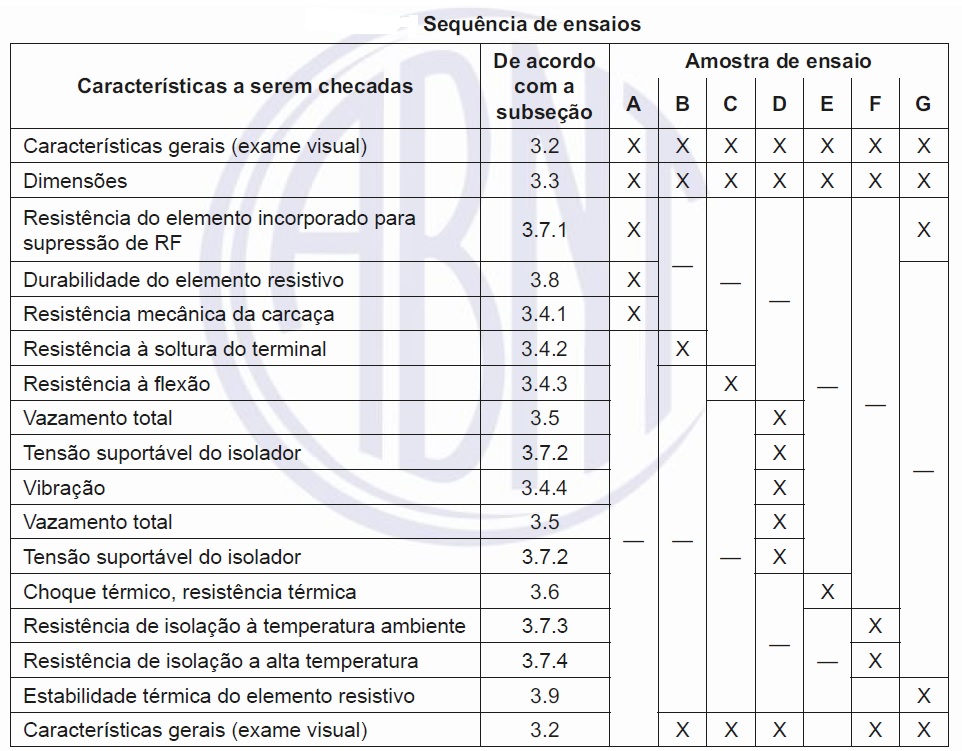

A NBR ISO 11565 de 11/2016 - Veículos rodoviários automotores — Velas de ignição — Requisitos e métodos de ensaios especifica os métodos de ensaios e os requisitos de desempenho mecânico e elétrico das velas de ignição para uso com motores de ignição por faísca. Os ensaios devem ser efetuados à temperatura ambiente de (23 ± 5) °C e umidade relativa de (65 ± 20) %, a menos que especificado de outra forma. Para cada amostra de ensaio na tabela abaixo, a sequência de ensaio é indicada por um X de cima para baixo.

Cada sequência de ensaio deve ser iniciada com amostras não utilizadas. Verificar as características especificadas por exame visual. Realizar o exame visual a olho nu, a um esforço normal de visão e percepção normal de cor, na distância mais favorável à visualização, e com iluminação apropriada. O exame visual deve permitir a identificação, aparência, mão de obra e acabamento do item a ser verificado contra a especificação pertinente.

O torque medido não pode ser inferior a: 60 Nm para velas de ignição M14 de assento plano e para velas de ignição M18 de assento cônico; 40 Nm para velas de ignição M14 de assento cônico; 35 Nm para velas de ignição M12; 25 Nm para velas de ignição M10. Para a resistência à vibração, submeter a vela de ignição, montada e instalada conforme especificado, ao ensaio de vibração Fc de acordo com a IEC 60068-2-6: amplitude de frequência: 50 Hz a 500 Hz, senoidal; taxa de varredura: 1 oitavo/min; aceleração: 30 g (294 m/s²); direções de vibração: no eixo da vela de ignição e perpendicular à vela de ignição; duração: 8 h em cada direção.

Para a durabilidade do elemento resistivo, medir a resistência das velas de ignição e, em seguida, submetê-las ao ciclo de 1,3 × 107 faíscas com os seguintes parâmetros: tensão média de ignição requerida: 20 kV; energia da faísca: 16 mJ; taxa de faísca (frequência): 50 Hz ou 60 Hz; tensão de saída da bobina de ignição: 35 kV.

Em seguida, medir a resistência novamente e comparar o resultado com os valores medidos antes do ensaio. O diagrama elétrico de uma bancada de ensaio é mostrado como um exemplo no Anexo A. Como requisito, a resistência deve ser tal como acordado entre o fabricante da vela de ignição e o fabricante do motor.

Em suma, uma vela de ignição não tem como finalidade apenas produzir a faísca ou centelha para que ocorra a queima da mistura ar/combustível. A vela de ignição é também responsável pela dissipação, do excesso de calor gerado na câmara de combustão.

As velas de ignição, em conjunto com os cabos de velas e bobina de ignição formam o sistema de ignição do veículo. Ela está localizada no cabeçote do motor, sua principal função é conduzir a corrente elétrica gerada pela bobina de ignição, até a câmara de combustão e transformar em centelha elétrica de alta tensão na qual dará início a queima da mistura ar/combustível.

Devido à vela de ignição trabalhar em condições extremas, deve possuir algumas características. Uma delas é a resistência a altas pressões, que ocorrem na câmara de combustão, pois no momento da queima da mistura ar/combustível, os gases na câmara de combustão podem chegar a 50 kgf/cm².

Deve resistir a choques térmicos, pois no momento em que ocorre a admissão da mistura ar/combustível para dentro do cilindro do motor, essa mistura chega com uma temperatura em torno de 70ºC. Entretanto, no ato em que ocorre a combustão, essa temperatura aumenta podendo chegar a 2.500ºC. Por isso as velas de ignição devem resistir a essas grandes variações de temperatura sem sofrer danos. Também, deve possuir resistência dielétrica. Os veículos mais modernos possuem o sistema de ignição que trabalham em torno de 20.000 a 30.000 V. Desta forma a vela de ignição, tem que suportar esta alta tensão sem ocorrer à fuga da corrente.

Deve resistir à corrosão química. No momento da queima da mistura ar/combustível, são gerados diversos gases altamente corrosivos. Por isso a vela de ignição, tem que suportar esses gases corrosivos sem apresentar danos algum.

Enfim, a principal função da vela de ignição é conduzir a corrente elétrica gerada no transformador até a câmara de combustão, e transformá-la em centelha elétrica de alta tensão, o que dará início a combustão, ou seja, é item responsável pela correta queima da mistura ar/combustível. No momento que ocorre a centelha elétrica entre os eletrodos da vela, inicia-se a queima do combustível criando uma espécie de bola de fogo. A chama se propaga ao longo da câmara de combustão queimando a mistura ar/combustível e promovendo a expansão dos gases.

Velas com menor massa no eletrodo central e lateral apresentam mais energia na chama. Esta característica proporciona queima mais eficiente reduzindo o nível de emissões, proporcionando economia de combustível, melhorando o desempenho do motor e facilitando a partida.

O correto funcionamento das velas garante a eficiência da explosão dentro do cilindro, e a correta queima do combustível. A força gerada é transmitida pelo virabrequim ao volante de inércia, que por sua vez gira o conjunto do câmbio e chega às rodas, que põem no chão os famosos cavalos gerados no motor.

Cada veículo possui especificações únicas que exigem tipos específicos de velas. Esses componentes trabalham com a alta voltagem gerada pelas bobinas e produzem uma centelha que deve ter a intensidade e a duração corretas para cada motor. O revestimento é em cerâmica especial para suportarem as altas temperaturas de trabalho. Essas peças sofrem fortes pressões e se desgastam naturalmente com o tempo de uso. O jogo deve ser trocado de acordo com o plano de manutenção de cada veículo para que o propulsor funcione sempre com a máxima eficiência.

Os cabos que levam a corrente elétrica às velas também devem ser inspecionados e trocados, geralmente junto com o jogo, pois também se desgastam e passam a oferecer mais resistência à passagem da corrente, prejudicando a alimentação das velas e o funcionamento do motor. Velas muito desgastadas causam o funcionamento irregular do motor, com engasgos e falhas de potência principalmente em baixas rotações. Também aumentam o consumo de combustível significativamente e as emissões de poluentes. Por isso devem sempre ser trocadas no tempo certo para não danificarem outros sistemas do carro.

Hayrton Rodrigues do Prado Filho